CO2-Einsparungen mit grabenloser Verlegung

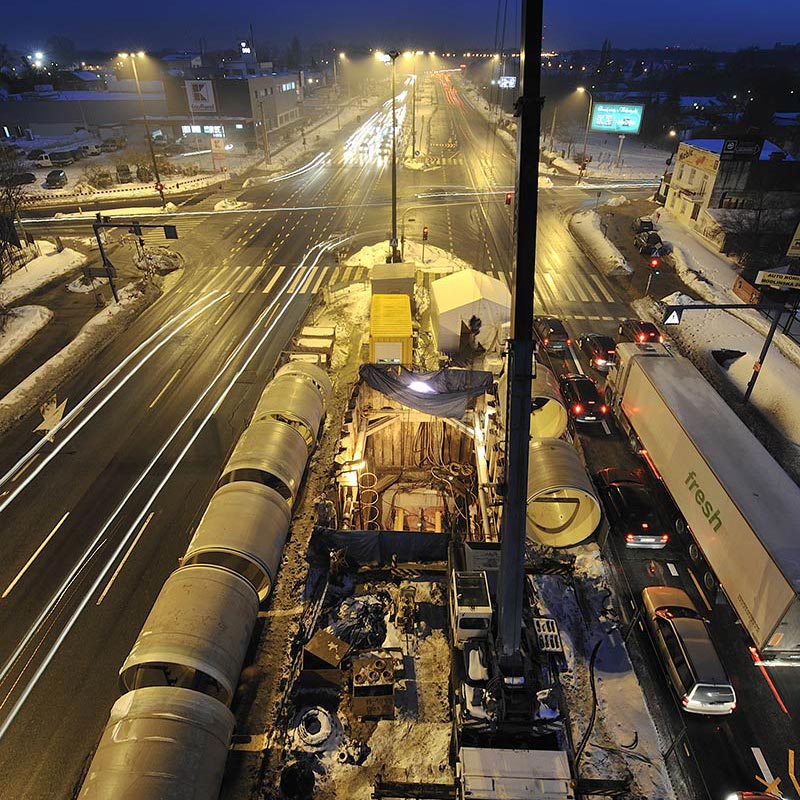

Beim Vortrieb werden Rohre nach einer Pilotbohrung ins Erdreich gepresst. Der Rohrverlauf muss nicht geöffnet werden, was die Verlegung in dicht besiedelten Gebieten nicht nur bedeutend erleichtert, sondern auch große Vorteile für die Umwelt mit sich bringt: Bei der Verlegung einer 5,7 km langen Rohrleitung mit einem Durchmesser von 3 m in Warschau konnten durch den Vortrieb mit HOBAS Rohren im Vergleich zu einer Verlegung im offenen Graben 376.735 Tonnen CO2 gespart werden. Das entspricht den Jahresemissionen von rund 104.430 Mittelklassewagen.

Umweltmanagement mit ISO 14001

Umweltschonender Einkauf

Bei POLOPLAST wird stets getrachtet, Verpackungsmaterialien so sparsam wie möglich einzusetzen und wo möglich auf Mehrweggebinde zurückzugreifen. Bei der Anschaffung von Neuanlagen sind Energieeffizienz- und Emissionsvergleiche der in Frage kommenden Anlagen einzuholen und zu bewerten. Rohstoffe sind vor deren Einsatz stets auf die Unbedenklichkeit hinsichtlich Mitarbeiter- und Umweltbelastung zu bewerten. Diese konsequenten Bestrebungen führten dazu, dass alle praktizierten und zu beachtenden Maßnahmen in einer Unternehmensrichtlinie für umweltschonenden Einkauf bei POLOPLAST zusammengefürt wurden.

Schonung der Umwelt durch effektive Forschung und Entwicklung

Reduktion der Quecksilberemissionen auf unter 90% des zulässigen Grenzwertes

2013 wurden die ersten Vorversuche am Drehrohrofen III in Wietersdorf durchgeführt, 2015 wurde nach nur sechsmonatiger Bauzeit die weltweit erste Prototypenanlage erfolgreich in Betrieb gesetzt. Nach drei Jahren Probebetrieb konnte die “XMercury“-Anlage Anfang 2018 in den kontinuierlichen Vollbetrieb übergeführt werden. Mittlerweile ist schon die zweite “XMercury“-Anlage in einem deutschen Zementwerk gebaut und in Betrieb gesetzt worden.

Mit der Installation der „XMercury“-Anlage am Standort Wietersdorf konnten die Quecksilberemissionen über die letzten drei Jahre um mehr als 80 % gesenkt werden. Vor dem Betrieb der „XMercury“-Anlage wurden typische Monatsmittelwerte an Quecksilber von ca. 30 – 35 µg/Nm³ (also ca. 30 – 40 % unter dem derzeit gültigen Grenzwert) emittiert. Derzeit liegen die Monatsmittelwerte im Bereich von ca. 5 – 10 µg/Nm³ (also > 90% unter dem derzeit gültigen Grenzwert). Die „XMercury“-Anlage hat somit einen wesentlichen Anteil am hochgesteckten Ziel des Zementwerkes Wietersdorf der w&p Zement GmbH: eines der saubersten Zementwerke der Welt zu werden.

Nachhaltige Prozesse: Ersatzbrennstoffe zur Verringerung des CO2-Ausstoßes

In Ergänzung zum Einsatz innovativer Technologien sind wir bestrebt, durch die Optimierung bestehender Prozesse in der Zementproduktion den CO2-Ausstoß zu verringern. So wurden im Werk am Standort Anhovo in Slowenien im Jahr 2016 Investitionen getätigt, um den Anteil der dort im Produktionsprozess eingebrachten Ersatzbrennstoffe (z.B. Kunststoffe) zu erhöhen. Durch diese Maßnahme konnte in weiterer Folge eine Verringerung des CO2-Ausstoßes aus fossilen Brennstoffen erreicht werden. Im Werk Wietersdorf wird wiederum im Rahmen eines zweijährigen Versuchsbetriebes seit Ende 2017 die Zusammensetzung der verwendeten Ersatzbrennstoffe so adaptiert, sodass sich mittels Erhöhung des biogenen Kontingents (z.B. Fasern aus der Papierindustrie, Holzabfälle, Klärschlämme) der Anteil der CO2-Emissionen noch weiter reduziert. Mithilfe des Versuchsbetriebes und den damit verbundenen Analysen soll nun die ideale Brennstoffzusammensetzung ermittelt werden, um den ökologischen Fußabdruck unseres Unternehmens nachhaltig zu verkleinern.